- 主要构成部分

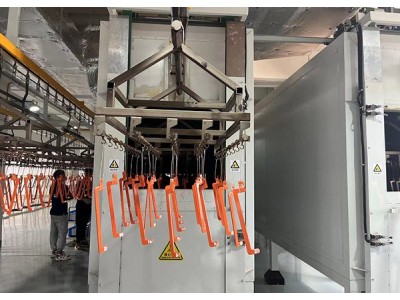

- 上料装置:负责将待浸塑的汽车电池铜、铝部件,如铜排、铝制连接件等,放置到生产线上。可采用人工上料或自动化上料设备,如机械手臂、振动盘等,实现部件的准确上料和有序传输。

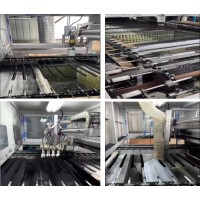

- 表面预处理单元:对铜铝部件表面进行清洁和处理,去除油污、锈迹、氧化层等杂质,以增强塑料涂层与部件表面的附着力。常见的处理方式有化学脱脂、酸洗、碱洗、超声波清洗等,之后还会进行水洗和烘干等步骤,确保部件表面干净、干燥。

- 加热炉:用于对预处理后的铜铝部件进行加热,使其达到合适的浸塑温度。加热方式有多种,如电加热、燃气加热等,通过温度控制系统精确控制加热温度和时间,保证部件受热均匀。

- 浸塑槽:装有熔融状态或悬浮状态的浸塑粉末(如聚乙烯、聚氯乙烯等)。加热后的铜铝部件浸入浸塑槽中,由于部件表面的高温,浸塑粉末会迅速附着并融化在部件表面,形成一层均匀的塑料涂层。浸塑槽配备搅拌装置,以保持浸塑粉末的均匀性。

- 塑化炉:浸塑后的部件需要进入塑化炉进行塑化处理。在塑化炉中,塑料涂层进一步融化、流平并固化,使涂层更加致密、均匀,提高涂层的性能和质量。塑化炉的温度和时间可根据浸塑材料的特性进行调整。

- 冷却装置:塑化后的部件通过风冷、水冷等方式进行快速冷却,使塑料涂层迅速固化定型,获得所需的硬度和表面质量。冷却过程需要控制好冷却速度和温度,避免涂层出现裂纹或变形。

- 下料及检测装置:将冷却后的部件从生产线上取下,并进行质量检测,如外观检查、涂层厚度测量、附着力测试等。合格的产品进行包装,不合格的产品则进行返工处理。

- 生产流程

- 铜铝部件首先通过上料装置进入生产线。

- 进入表面预处理单元进行清洁和处理,然后烘干。

- 经过预处理的部件进入加热炉加热到预定温度。

- 加热后的部件浸入浸塑槽,使浸塑粉末附着在表面。

- 浸塑后的部件进入塑化炉进行塑化。

- 塑化完成后进入冷却装置快速冷却。

- 最后由下料装置取下并进行质量检测。

- 优势特点

- 提高耐腐蚀性:浸塑形成的塑料涂层能有效隔离铜铝部件与外界环境的接触,防止部件被腐蚀,延长其使用寿命,尤其适用于汽车电池这种对耐腐蚀性能要求较高的环境。

- 增强绝缘性能:对于汽车电池中的电气连接部件,浸塑涂层可以提供良好的绝缘性能,防止短路等电气故障的发生,提高电池系统的安全性。

- 改善外观和手感:浸塑后的部件表面光滑、色泽均匀,不仅美观,而且手感较好,同时也能在一定程度上防止部件表面被刮花。

- 自动化程度高:生产线可实现自动化或半自动化操作,减少人工干预,提高生产效率和产品质量的稳定性,降低生产成本。

- 可定制化:根据不同的使用要求和部件特点,可以选择不同类型的浸塑材料和工艺参数,实现个性化的浸塑处理,满足多样化的生产需求。

原文链接:http://www.186s.cn/chanpin/695.html,转载和复制请保留此链接。

以上就是关于汽车电池铜铝浸塑生产线-铜牌浸塑流水线-母排浸塑线全部的内容,关注我们,带您了解更多相关内容。

以上就是关于汽车电池铜铝浸塑生产线-铜牌浸塑流水线-母排浸塑线全部的内容,关注我们,带您了解更多相关内容。